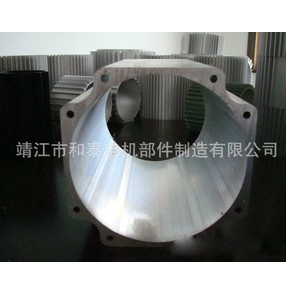

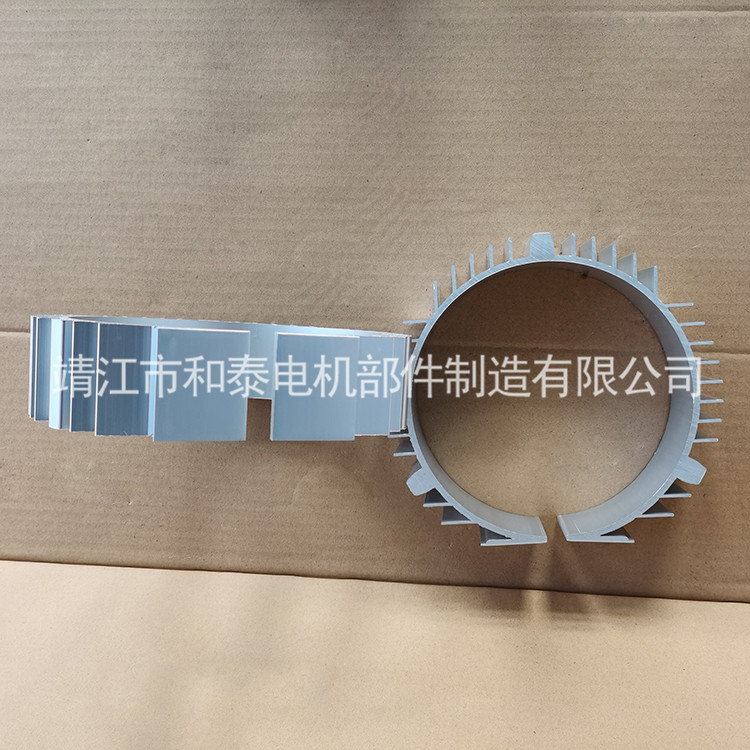

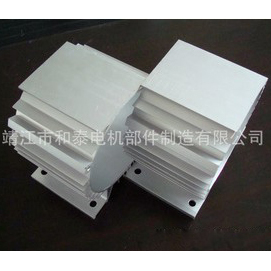

电动机壳的挤压成形工艺

来源:www.jjhtdj.com 发表时间:2025-06-16

电动机壳的挤压成形工艺是一种重要的金属成形技术,它利用模具对金属材料施加压力,使其发生塑性变形,从而获得所需形状和尺寸的电动机壳。以下是电动机壳挤压成形工艺的一般步骤和注意事项:

一、工艺步骤

材料准备:选择符合要求的金属材料,如铝合金、铜合金或钢铁等。这些材料应具有良好的塑性和强度,以适应挤压过程中的变形。

模具设计:根据电动机壳的形状和尺寸要求,设计合适的挤压模具。模具应具有精确的尺寸和形状,以确保挤压出的电动机壳符合设计要求。

加热与预热:将金属材料加热至适当的温度,以提高其塑性和降低挤压力。预热温度应根据材料的类型和厚度来确定。

挤压成形:将加热后的金属材料放入挤压机的模具中,施加压力使其通过模具的型腔,从而获得所需形状的电动机壳。挤压过程中应控制挤压力和挤压速度,以确保成形质量和生产效率。

冷却与固化:挤压成形后,将电动机壳冷却至室温,使其形状和尺寸稳定。冷却方式可以是自然冷却或强制冷却,具体取决于材料的类型和工艺要求。

后续处理:对挤压成形的电动机壳进行后续处理,如去除毛刺、清洗、表面处理等,以提高其外观质量和耐用性。

二、注意事项

材料选择:应根据电动机壳的使用环境和性能要求选择合适的金属材料。同时,应注意材料的可挤压性和挤压后的性能变化。

模具设计:模具设计应合理,以确保挤压过程中金属材料的流动均匀、成形质量稳定。同时,应考虑模具的耐用性和易维护性。

加热与预热:加热温度应适中,避免过高导致材料过热、过低导致塑性不足。预热时间也应根据材料的类型和厚度来确定。

挤压过程控制:挤压过程中应严格控制挤压力和挤压速度,以避免产生裂纹、折叠等缺陷。同时,应定期检查模具和挤压机的状态,确保其正常工作。

冷却与固化:冷却速度应适中,以避免产生变形或裂纹。同时,应注意冷却过程中的温度和湿度控制。

后续处理:后续处理应细致、全面,以提高电动机壳的外观质量和耐用性。同时,应注意处理过程中的安全和环保问题。